Kontrol değişkenleri kimyasal büyüklükler olup Sıcaklık T, Gaz Basıncı P, Akış Debisi F, Seviye L gibi sıralanabilir. Bu değişkenler sistemde zaman, konum ve bozucu diğer proses etkilerinin varlığı sebebiyle devamlı değer değiştirme eğilimindedir. Bu dinamik sistemlerde ürün kalitesini düzeltmek, hızlı değişimleri kontrol altında güvenli limitler dahilinde tutabilmek amacıyla tesislerde proses değişkenlerinin otomatik kontrolüne ihtiyaç duyulmaktadır.

Endüstride yaygın kullanılan kontrol algoritması PID (Proportional (Oransal), Integral (İntegral), Derivative (Türevsel) kontrolüdür. Bu algoritma geri besleme tabanlıdır. PID kontrolörü istenilen değer ile ölçülen değer arasındaki farkı belirli zaman periyodunda hesaplayarak hata değeri bulur. Kontrolör, hatayı en aza indirerek istenilen ayar değerine ulaşmayı hedefler.

Endüstride yaygın kullanılan kontrol algoritması PID (Proportional (Oransal), Integral (İntegral), Derivative (Türevsel) kontrolüdür. Bu algoritma geri besleme tabanlıdır. PID kontrolörü istenilen değer ile ölçülen değer arasındaki farkı belirli zaman periyodunda hesaplayarak hata değeri bulur. Kontrolör, hatayı en aza indirerek istenilen ayar değerine ulaşmayı hedefler.

PID kontrol tipi aynı ortamda ya da sistemde bağımsız tek değişken kontrolü (tek döngü) varsa sonuçları olumludur. Birden fazla döngü olan sistemlerde ise proses şartları gereği kontrol edilmek istenen değişkenlerin birbirinin değerlerini arttıcı veya azaltıcı etkisi olmaktadır.

Kaskat kontrol algortiması bu problemlerin önüne geçmek için uygulansa da bu kontrol algoritmasında da kontrolör cevap vermesi için hatanın oluşmasını mutlak beklemesi gerekmektedir. Yani geri besleme tabanlıdır. Aynı zamanda kaskat kontroller sadece iki ya da biraz daha fazla bağımlı değişken kontrolüne kadar olumlu sonuçlar vermektedir.

Bu tarz bağımlı kontrol değişkenlerinin bulunduğu sistemlerde, tesisi bilgisayardan yöneten operatörün prosesin yeni durumuna göre ayar değişkenlerini güncellemesi ve etkin şekilde değişimleri takip etmesi gerekmektedir. Bu durum da sistem kontrolünü operatör insiyatifinde kullanılmasına yol açmaktadır. Sıklıkla uzun stabilite zamanları, yüksek enerji (elektrik ve/veya ısı) maliyeti ile düşük kalitede ürün eldesi sorunları tesislerde baş göstermektedir.

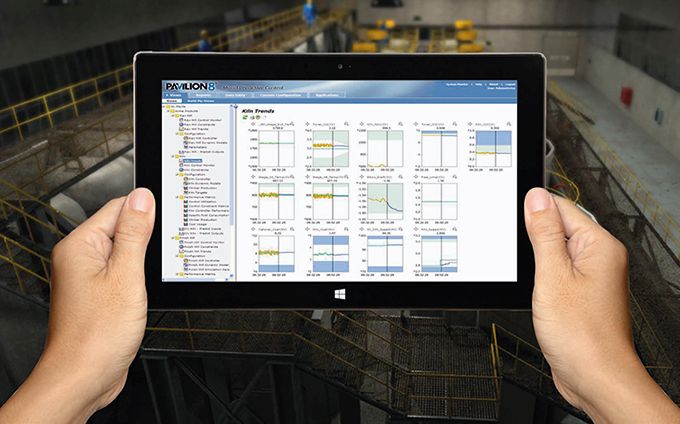

Bağımlı çok sayıda değişkenlerle ürün eldesi yapılan sektörler petrokimya, rafineri, kimya, maden, çimento vs. olarak sıralanabilir. Rockwell Otomasyon çözümlerinden “PAVILION” bilgisayar tabanlı paketi Model Öngörülü Kontrol algoritması ile kompleks ve karmaşık proses kontrol süreçlerini kolaylaştırmakta ve sistem performansını arttırarak, maliyetleri düşürmektedir. Bu sayede emisyon değerlerini de kontrol altına alarak çevreye daha duyarlı tesis koşulları ortaya çıkmaktadır.

PAVILION Model Öngörülü Kontrol (Model Predictive Control)

PAVILION Model Öngörülü Kontrol (Model Predictive Control)

PAVILION MPC algoritması ile çok sayıda bağımlı kontrol değişkeni tek elden kontrol edilir. Bu algoritma ileri besleme tabanlıdır. Sistemin güncel proses şartları ile sistemin modelini kullanarak gelecekteki proses davranışlarını henüz oluşmadan tahmin eder. İlgili kontrol değişkenlerinin ayar değerlerinin gelecekteki maliyet, karlılık, stabilite, verimlilik konuları için optimum değerlerini bulur.

PAVILION MPC yazılımının tesise uygulanması sırasında prosesin durmasına kesinlikle ihtiyaç yoktur. Yazılımın proses değişkenlerinin verilerini toplayacağı PLC, SCADA, DCS marka bağımlılığı olmadığından uygulama için mevcut otomasyonun yapısında değişikliğe gerek yoktur. Sistem

PAVILION MPC ile kontrol edilirken operatörler istediği zaman lokal kontrole geçebilirler.

PAVILION MPC projesi başlatılmadan mevcut tesisin verilerinin eldesi ile fizibilite çalışması yapılır. Oluşan rapor ile PAVILION MPC projesi sonucunda elde edilecek performans gelişimi yüzdesel olarak sunulur. Performans kriter oranlarına göre tesis, çözümün uygulanmasına yönelik karar verdiğinde proje başlar.

Proje 4 aşamadan oluşur.

Kurulum; PAVILION MPC ve diğer gerekli yazılımların kurulumu Server bilgisayara yapılır. Tesis proses yetkilileri ile toplantılar yapılarak kontrol değişkenleri tespit edilir. Bu değişkenlerin devamlı kayıt altına alınmasına yönelik Server bilgisayarda çalışmalar yapılır. Kayıt altına alınan bu değerler için tesis yetkililerinin belirleyeceği 72 saatlik devamlı periyot performan kriter karşılaştırma için temel veriler olacaktır.

Adım Testleri; Kontrol değişkenlerinin tepkisini görebilmek adına bilinçli olarak değerler değiştirilerek diğer değişkenlere etkisi izlenir ve kayıt altına alınır. Fabrika Kabul Testleri; Sistemin modeli oluşturularak tesis yöneticileri ile simülasyonlar yapılır.

Fabrika Kabul Testleri; Sistemin modeli oluşturularak tesis yöneticileri ile simülasyonlar yapılır.

Devreye Alma; Sistem PAVILION MPC algoritmasına yönelik çalıştırılarak modele uyumluluğu izlenir ve tesise kullanımı için devredilir.

PAVILION MPC yazılımı tüm dünyada farklı zorlu proseslerde uygulanmış ve çok olumlu performans ve enerji tasarrufu artışlarını tesislere kazandırmıştır. Süreçlerinizi optimize etmek için bizimle iletişime geçiniz.

Eryetiş YAMAN / Commercial Engineer

PAVILION MPC PROSES ÇÖZÜMÜ